#027 羽口が装着された箱形炉の炉壁について 門脇 秀典

はじめに

今から20年ほど前になるだろうか、大学の先輩と滋賀県瀬田丘陵にある製鉄遺跡の発掘をしていた。その頃は作業に没頭するあまり、日が暮れても街灯を頼りに製鉄炉の調査をしていたことを思い出す。ある日、ひとつの炉の脇から顔を出した炉壁を丁寧に掘り出していると、真ん中に三角形の孔が空いていた。先輩が「これは炉に空気を送り込む孔や!」と色めきたったのを覚えている。のちに「瀬田丘陵製鉄遺跡群」として国史跡に指定される源内峠遺跡(註1)の調査の一コマである。

ほどなく私は大学を卒業し、福島県で幸いにも発掘の仕事を得ることができた。大学の先輩からは、「福島県には製鉄遺跡が多いし、研究者もたくさんいるから」と声をかけてもらった。そんな私が製鉄遺跡に関わるようになったのは、今から10年ほど前であろうか。南相馬市にある割田製鉄遺跡群(写真1・註2)という現場で、山積みの鉄滓や炉壁と向き合うこととなった。

写真1 割田製鉄遺跡群

製鉄遺跡の研究はわれわれが行う考古学的な調査とともに、「どうしてこの鉄はできたのか?」を解明するために金属学的な調査(分析)が併用される。割田製鉄遺跡群の調査の際、私は出土した鉄滓などの中から、金属学的な調査を行う資料を選び出す係になった。最初は化学式が並ぶ論文や報告書を読み込むのに苦労したが、分析した数字が並ぶ世界はなぜか推理小説を読んでいるように感じた。

選出した分析資料は、千葉にある日本有数の製鉄所に運ばれた。数か月後、分析結果が出そろったというので中間報告を聞きに、私は製鉄所の一角にある研究所を訪ねた。分析機器が並ぶ研究室で、白衣姿の研究者から説明を受けた。聞けば高炉研究の専門家で、初めて考古資料を扱ったという。ただ私が驚いたのは、「数十点ある資料群をどういうまとまりで考えていけばいいのか?」と質問された時である。彼は我々が考える「遺跡」や「遺構」を意識して分析しているのではないか。ならばこちらから有意義なまとまり(資料群)を提示して、その評価をしてもらおうではないか。当時、JFEテクノリサーチに勤務していた板谷宏氏との出会いである。

その出会いから数年後、私はとんでもない製鉄遺跡に遭遇する。現場に立ってみると直径20mほどの塚が2つ確認できた(写真2)。一つはいわゆる廃滓場で、鉄滓の山である(写真3)。「50トンくらいかな?」と予測をたて、調査を進めた。

写真2 横大道製鉄遺跡遠景

写真3 横大道製鉄遺跡1号廃滓場跡

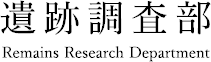

もう一つの山は、高さは2m位なのだが、噴火口のように中央の頂は直径10m深さ1mほど窪んでいた。変わっているなぁと思いつつも、最初は廃滓場だろうということで、調査を進めた。ところが、なんと中央の窪みは古代の人々が作り出した巨大な作業場で、その内側から製鉄炉(竪形炉)が6基も発見された(図1・写真4)。

図1 横大道製鉄遺跡の位置と遺構

写真4 横大道製鉄遺跡環状遺構

たくさんの研究者に見てもらったが、だれもが「こんなものは見たことがない」と口をそろえた。滋賀にいる大学の先輩(大道和人氏;滋賀県教育委員会)にも来てもらった。「この遺跡は保存しなあかんやろ~」とつぶやいた。この遺跡はのちに「横大道製鉄遺跡」(註3)として国の史跡に指定される(註4)。

1.砂鉄について

そろそろ本題に移ろう。このコラムを草する前に、私は大学の恩師森浩一先生の追悼論集に「羽口が装着された箱形炉の炉壁について」と題した論文を発表した。森先生はスケールの大きな学者で、考古学だけでなく、文献史学・地理学・民俗学などあらゆる分野の研究に精通しておられた。森先生はよく「学際研究」という言葉を使われたが、大学にはあらゆる分野の研究者がお話に来られたことを思い出す。また、森先生は1968年に滋賀県マキノで製鉄遺跡を発掘され(註5)、この分野の研究にも精通しておられた。「たたら(製鉄)の技術は、一子相伝で秘伝とされている。それを遺跡から読む取ることは簡単なことではない。やることはまだまだあるぞ。」とマキノの遺跡の話をなさったことがあった。

「一に粉鉄(砂鉄)、二に木山(木炭)、三に元釜土」という言葉がある。天明四(1784)年に伯耆国の鉄山師であった下山重仲によって著された『鉄山必要記事(鉄山秘書)』(註6)の一節である。たたら製鉄の重要度を表したものであるが、どれが欠けても(品質が悪ければ)鉄は生まれないという。これは「製鉄遺跡がなぜその場所にあるのか?古代の人々はなぜそこに製鉄炉を築いたのか?」を考える際の優先順位と考えてよいだろう。

写真5 砂跌

砂鉄(写真5)は成分的には黒錆と同じで、これを溶かして鉄を生み出す。この際、鉄は炭素と結合し、鋼が生まれる。鉄は炭素の溶け込む量を調節することで刃物に用いる鋼から鋳物に用いる鉄まで様々な材質に変化する。「鉄鋼」と言われるゆえんはここにある。古来、たたら製鉄では炭素量の低い鋼を「鉧(けら)」とよび、炭素量の高い鉄を「銑(ずく)」(写真6)という。日本刀の刃に用いられる玉鋼とは鉧の最高品質のものをいい、「鉧押し」と呼ばれる直接製鋼法で生産される。

写真6 流れ出た銑鉄(ずく)

一方、銑は鋳物鉄に利用されるほか、大鍛冶場で炭素を抜き、左下鉄(さげがね)とよばれる鋼などに加工される。いわゆる「銑押し」とよばれる間接製鋼法で、中国地方では「鉧押し」には「真砂(まさ)砂鉄」、「銑押し」には「赤目(あこめ)砂鉄」が用いられるなどの違いがある。赤目砂鉄は、安山岩や閃緑岩などを母岩としてチタン鉄鉱が混合したもので、チタンなどの不純物が多い特徴がある。一方、赤目砂鉄は、真砂砂鉄よりも融点が低く、還元されやすい特徴があるため、銑鉄(炭素濃度が約2%以上の鉄)が生成しやすいといわれている。

福島県の製鉄遺跡は浜通り地方に数多くみられるが、その最大の要因は原料である砂鉄にあると思う。本地域の海岸は砂鉄が豊富で、今でもよく採れる。ただこれらを分析してみるとかなりの割合でチタン分が含まれる。一般にチタン分が高いとされる中国地方の赤目砂鉄ですら5%程度であるのに対し、本地域の砂鉄には30%も含まれているのである。砂鉄中には酸化チタンとして含有される訳だが、この金属は現代の高度な製錬技術をもってようやく還元できる物質であり、古代においては利用のできない不純物そのものであった(酸化チタンの融点は1,842度ときわめて高い。一方、鉄は還元が進んで炭素が4%以上溶け込むと1,200度以下に融点が下がるといわれている)。

つまり高チタン砂鉄から鉄とチタンを分離する技術がなければ、本地域の鉄作りは成立しなかったといえるのではないだろうか。言い換えれば高チタン砂鉄の克服の歴史が、本地域の製鉄技術史であるといっても過言ではない。

2.羽口付きの炉壁

福島県で製鉄遺跡を発掘すると何十トンも鉄滓が出土することは稀ではない。これらに混じって製鉄炉の炉壁も出土するのだが、送風孔の部分に羽口を装着していることが多い。この羽口付炉壁(写真7・8)は福島・宮城県域の製鉄遺跡に集中し、他地域の分布はごく稀である。冒頭で述べたように、全国的にみれば送風孔のみの炉壁の方が主流である。

写真7 羽口付炉壁

写真8 箱形炉炉壁

なぜ羽口が炉壁に必要であったのか?以前、私は羽口の耐火度が高く、溶けにくいことから、操業終盤まで炉内に送風を可能にすることが目的であったと考えたことがある(註7)。ただ、耐火性の問題だけでは羽口付炉壁が本地域に集中して出土するのかが説明できなかった。

先の『鉄山必要記事(鉄山秘書)』に「三に元釜土」とあるように、炉壁の粘土の重要度は高い。そこで私は横大道製鉄遺跡の分析を依頼する際、板谷宏氏(JFE)に相談した。「横大道製鉄遺跡から出土した炉壁は、どの粘土を用いているのか。いくつか現地の地層サンプルを送るので成分を比較してほしい。」

分析の結果、出土した炉壁成分は地面近くの黄褐色の粘土ではなく、わざわざ地表面から1mほど下の灰褐色の粘土と同じであった(註8)。発掘現場には1mほど掘り込んだ穴も発見されていたので、私は「なるほどこの穴は粘土採掘坑だったのだな」と納得した。

ただ板谷氏はまだ納得していない様子で、「この灰褐色粘土の耐火度が1,200度とかなり低いのですよ。地表面下50㎝の黄褐色粘土の耐火度が1,300度で普通に高いのに、わざわざなぜでしょうねぇ」といった。耐火度とは火熱により粘土が軟化変形する時の温度である。

私は、採掘がより困難にもかかわらず耐火性が弱い粘土をわざわざ選んでいたという分析結果に正直、困惑した。たたら製鉄での銑押し用の炉の粘土は、特に耐火度の高いものを選んでいると聞いていたからである。

鉄を生成するための炉内温度は、炉底付近で1,300度以上といわれている。これは製鉄遺跡から出土した鉄滓の分析や顕微鏡組織観察の結果からも、1,250~1,350度の領域で鉄滓が生成していたと推定できる。つまり、1,200度の耐火度の炉壁はかなり溶けてしまうのである。

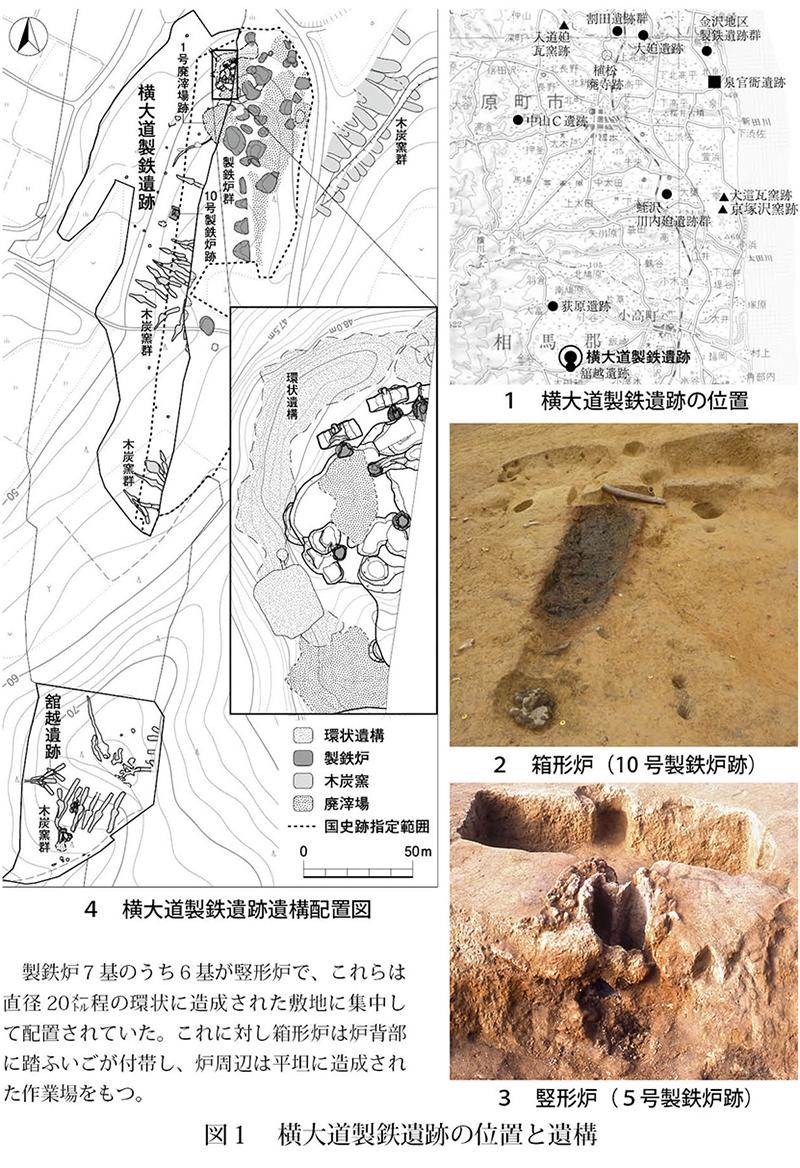

これに対し羽口の耐火度は、横大道遺跡では1,350度から1,500度と明らかに高く(表1)、他の製鉄遺跡でも同様の結果が得られている。本地域では溶けやすい炉壁と溶けにくい羽口を組み合わせて製鉄炉の炉壁を造っていたと推察できるのだが、問題はなぜ溶けやすい粘土で炉壁を築いたのか?である。

表1 横大道遺跡出土羽口・炉壁の耐火度

炉壁の粘土の主成分はシリカとアルミナで、これが溶け出し、砂鉄の不純物とともに製鉄炉の外に鉄滓として排出される。横大道製鉄遺跡に隣接する舘越遺跡の鉄滓の分析結果から、一号製鉄炉跡(長方形箱形炉)では炉壁の溶解量が20~30%と推察されている(註9)。これは使用をしていない羽口の長さが約20~23㎝であるのに対し、製鉄炉で使用されたものでは平均で14㎝程度と3~4割程度、溶けて短くなっていることからも推察できる。炉壁はある一定量溶けて、鉄滓となって製鉄炉の外に流れ出していたと考えられる。

耐火度の低い粘土の謎は、製鉄炉の炉外に流れ出た鉄滓を分析することで初めて解明できるのである。

3.鉄滓から読み解く操業条件

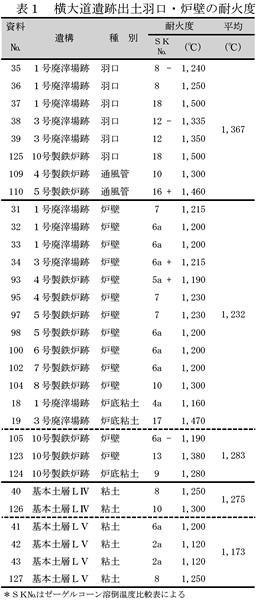

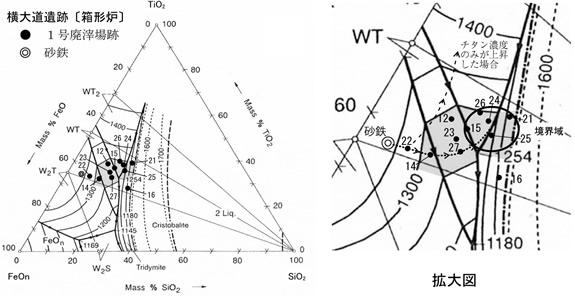

板谷氏は高チタン砂鉄の鉄滓を解析するために、Slag Atlas(スラグ・アトラス)なるドイツの文献(註10)を持ち出した。私に示されたのは酸化鉄―シリカ―酸化チタン系状態図なるもので、鉄滓の主要成分である、酸化鉄(FeO+Fe2O3)・シリカ(SiO2)・酸化チタン(TiO2)の3成分の合計が100%になるように換算し、その比率をトライアングルグラフにプロットしたものであるという(図2)。

図2 鉄ーシリカーチタン系状態図

福島県の高チタン砂鉄の成分は、大まかに酸化鉄60%と酸化チタン30%、シリカ5~10%からなる。つまり、状態図はこのような砂鉄を溶かした(還元した)場合に、どのような鉄滓が産出するのかを示している。状態図の中が6つの領域に区切られているが、これらは溶解状態から最初に結晶化する鉱物を示している。高チタン砂鉄の場合は、鉄滓の鉱物組織のほとんどがウルボスピネル・イルメナイト・シュードブルッカイト(いずれも酸化鉄と酸化チタンを組み合わせた化合物)であり、顕微鏡観察と見比べることで、鉄滓の生成環境を考えることができる。

例えば、酸化鉄50%・シリカ15%・酸化チタン35%の鉄滓では、状態図ではイルメナイトの領域にプロットでき、イルメナイトが主体の鉱物組織であると推定できる。

この状態図でもう一つ重要な点は、プロットすることで、鉄滓の融点をある程度推定できることである。状態図には等高線のように1200度・1300度・1400度といった融点が示してある。つまり、プロットされた位置がイルメナイト領域の1250~1300度であれば、それ位の温度で溶融した鉄滓であったと推定できる。

遺構別に検討すると、長方形箱形炉由来の鉄滓(横大道製鉄遺跡1号廃滓場跡)は、融点が1250~1300度の帯域に分布している(図3)。特に状態図の中央やや左寄りの1,254度と記載のある点(図2の3鉱物相境界域)の付近にプロットが集中している。この点はチタン砂鉄では最も鉄滓の融点が低くなるといわれている。割合的には酸化鉄45%・酸化チタン35%・シリカ20%の鉄滓が生成している時が、最も炉内環境が安定した状態といえる。その状態が続けば鉄の還元が進み、炭素濃度が高い銑鉄(ずく)が生成されることになる。銑鉄自体の融点は1,200度以下に下がり、流動性が増すので、炉外に銑鉄が流れ出し易くなる。つまりこの状態が続けば続くほど、銑鉄が連続生産されるわけである。

図3 箱形炉出土鉄滓の鉄ーシリカーチタン系状態図

ここで注目すべきは、シリカの割合である。砂鉄中のシリカの割合は5~10%でしかなく、鉄滓ではそれが20%と倍増していることである。仮に酸化鉄と酸化チタンのみで還元プロセスが進行し、シリカの増加がなく、鉄のみが生成したとする。そうすれば鉄滓中の鉄成分が減少するので、相対的に鉄滓の酸化チタン濃度のみが上昇する(図3右)。仮に酸化鉄が60%から40%に減少し、相対的に酸化チタンが30%から50%に増加した場合、状態図では融点が1,400度以上の高温を示す。このような高温を維持することは、古代の送風技術では困難であったであろう。

酸化チタン濃度の上昇を制御し、先ほどの1,254度を中心とした領域に炉内の環境を導くには、シリカの濃度を5%から20%程度に上げることしかない。シリカを上昇させる手段は、意図的に炉壁の粘土を溶かすか、シリカ(石英)の粒を砂鉄と一緒に投入するしかない。前者は鉄の還元反応がおこっている炉の下部の粘土が直接溶けるので即応性がある。後者はシリカが炉内で十分に溶ける必要があり、溶け残った場合はかえって炉内温度を低下させるリスクがある。炉壁の内面に石英粒が溶けて固まったような例を見たことがないので、古代においては前者が選択されたということであろう。

以上のことから本地域特有の30%の高チタン砂鉄を還元するプロセスにおいては、造滓剤としてシリカが働くことにより、鉄滓中の酸化チタン濃度の上昇を抑え、さらには融点の上昇を抑制する効果があったと考えている。

4.炉形態の違いによる操業環境

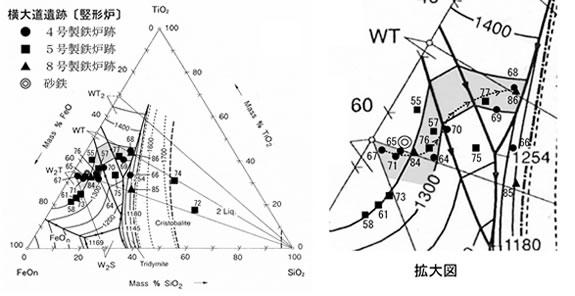

横大道製鉄遺跡の鉄滓データから、竪形炉から出土したものだけを抽出すると、先の長方形箱形炉の鉄滓データとは違ったことが見えてくる。

図4に竪形炉(4・5・8号製鉄炉跡)出土の鉄滓データを示す。砂鉄データに近い位置に4点の未融解の砂鉄焼結塊のデータが分布し、これらは主にウルボスピネル領域の1,300~1,350度の帯域にある。一方、出土位置から操業が停止する段階に炉内に残留していたと考えられる鉄滓の資料(資料№68・69・77・86)は、シュードブルッカイト領域の1,300~1,350度の帯域にある。これらの鉄滓が、シュードブルッカイト・クリストバライトの境界付近に分布していることは、操業条件を考える上で重要である。おそらく、この領域を目標とした操業を行ったと推察される。

また、竪形炉と長方形箱形炉の鉄滓データを比較した場合、明らかに竪形炉の方が融点の高い側でデータが推移している。このことは長方形箱形炉よりも竪形炉の方が高い製錬温度であった可能性を示唆している。

図4 Fe-On-SiO2-TiO2計状態図(横大道遺跡 竪形炉関連資料)

5.なぜ箱形炉の炉壁に羽口が装着されたのか?

福島県内で当たり前に見られるものが、他の地方にはまったくない事例は、これまでの研究で意外と盲点になることがある。「羽口付炉壁」とはまさにその代表で、炉壁や羽口だけを検討しても、なぜ羽口が必要なのかは解明できなかった。一方、福島県や宮城県の太平洋沿岸で採取できる浜砂鉄は極めてチタン濃度が高く、これを克服することが本地域の製鉄の歴史そのものといえる。

本地域には七世紀後半頃に製鉄技術が導入されるが、その頃の炉壁には羽口が装着されていない。羽口が装着されるようになるのは八世紀前半頃からで、以後10世紀にいたるまで、鍛冶用の羽口を炉壁の下段部に数十本並べて送風を行う技術が発達する。今回はこの独自の進化を辿った背景について、炉壁の耐火度と鉄滓のチタン濃度の観点から考えてみたところである。

今回、明らかになったのは高チタン砂鉄への技術適応として、炉壁をより多く溶かし造滓量を増やす必要があったことである。これにより長方形箱形炉では炉壁の下部を厚く築く必要があるが、これに伴い送風孔の長さも増したことであろう。操業に入れば炉壁は激しく溶けるので、送風孔の維持は容易ではない。そこで耐火度の優れた羽口を装着し、送風を維持したと推定できる。

炉壁を多く溶かすことは単純に耐火度の低い粘土を求めればよいという訳ではなく、砂鉄との相性が重視されたであろう。今回は造滓成分としてシリカをあげたが、この他に粘土には耐火性を高めるアルミナや滓の軟化を促すライムなどが含まれる。これらの成分のバランスが、良い鉄滓を生みだし、良い鉄を沸かしたことであろう。

おわりに

かつて森浩一先生に「おまえは人の耳カスばかり集めて、これは誰だ、これはおまえだという研究ばかりやりよる」と笑いながら言葉をいただいたことがあった。それは石器のブランティングチップの研究を発表した直後のことであったが、20年前のその日のことは心に刻まれている。それ以降、私にとって発掘現場で滓(廃棄されたもの)を見つけることが生きがいとなった。

森先生は、「自分が担当した遺跡の中でここぞと思うものがあれば遺跡の保存を考えなさい。それが達成できて一人前だ」とおっしゃったことがある。この言葉が横大道製鉄遺跡の保存を考えた時、心の大きな支えとなった。現在、横大道製鉄遺跡のある南相馬市小高区は避難指示解除準備区域に指定され、住民の方々は避難を余儀なくされている。今後も森先生にいただいた言葉を胸に刻み、一日も早い東北の復興に少しでも尽力したいと思う。

本コラムは2015年1月発行の『同志社大学考古学シリーズⅩⅠ 森浩一先生に学ぶ ―森浩一先生追悼論集―』に掲載された「羽口が装着された箱形炉の炉壁について―福島県横大道遺跡の出土資料を中心に―」をもとにしています。

森浩一先生のご冥福を謹んでお祈り申し上げます。

※PDF 森浩一先生追悼論集「羽口が装着された箱形炉の炉壁について.pdf

【引用参考文献】

註1 滋賀県文化財保護協会編 2001 『びわこ文化公園整備事業に伴う発掘調査報告書 源内峠遺跡』滋賀県教育委員会。

註2 福島県文化振興事業団編 2007『原町火力発電所関連遺跡調査報告Ⅹ』福島県教育委員会。

註3 福島県文化振興事業団編 2010『常磐自動車道遺跡調査報告60 横大道遺跡』福島県教育委員会。

註4 横大道製鉄遺跡は、福島県南相馬市小高区飯崎にあり、太平洋岸から7km内陸に入った標高40~50mの丘陵上に立地する。8世紀後半から9世紀中頃に、製鉄・製炭を行った大規模な生産遺跡である。平成19~21年度に、常磐自動車道建設に伴う発掘調査、範囲確認調査を経て、平成23年2月7日に重要な遺構が発見された約9,300㎡の区域が国の史跡に指定され、保護が図られることとなった遺跡である。

註5 森浩一・石部正志ほか編 1971『若狭・近江・讃岐・阿波における古代生産遺跡の調査』同志社大学文学部考古学調査報告 第4集

註6 館 充訳 2001『現代語訳 鉄山必用記事』丸善株式会社。

註7 門脇秀典 2007「製鉄関連遺構と遺物の評価」『原町火力発電所関連遺跡調査報告Ⅹ』福島県教育委員会。

註8 板谷 宏 2010「横大道遺跡出土の製鉄関連遺物の評価」『常磐自動車道遺跡調査報告60』福島県教育委員会。

註9 板谷 宏 2011「製鉄関連遺物の化学分析」『常磐自動車道遺跡調査報告62』福島県教育委員会。

註10 ドイツ鉄鋼協会編 1995『Slag Atlas(2ndEd)』ドイツ鉄鋼協会(VDEh)